Magnete sind grundlegende Komponenten in unzähligen Technologien, die wir täglich nutzen.Gesinterte Neodym-Eisen-Magnete (NdFeB)zeichnen sich als der leistungsstärkste kommerziell erhältliche Typ aus. NdFeB-Magnete sind ein Eckpfeiler der modernen Technik, und in diesem Blog werden wir untersuchen, warum.

1. Was sind gesinterte NdFeB-Magnete?

Die Geschichte zweier Erfinder

Die Geschichte der NdFeB-Magnete begann 1983 mit unabhängigen Erfindungen von Masato Sagawa bei Sumitomo Special Metals in Japan (heute Hitachi Metals) und General Motors in den USA. Diese gleichzeitigen Durchbrüche führten zur dritten Generation von Permanentmagneten, und die magnetische Stärke von NdFeB ist bis heute weitgehend unübertroffen.

Das Rezept für magnetische Kraft

Die chemische Formel für NdFeB ist Nd2Fe14B. Betrachten Sie es als ein präzises Rezept:

•Neodym (Nd) (ca. 30 % des Gewichts): Der Hauptbestandteil, ein Seltenerdelement, das für die magnetischen Kerneigenschaften sorgt.

•Eisen (Fe)(ca. 60 % des Gewichts): Das Hauptelement, das zur magnetischen Stärke und strukturellen Integrität beiträgt.

•Bor (B)(ca. 1 % Gewichtsanteil): Unverzichtbar für die Bildung der einzigartigen Kristallstruktur, die eine hohe Leistung ermöglicht.

•Dysprosium (Dy)& andere Zusatzstoffe(1-5 % insgesamt): Wie Gewürze in einem Gericht, kleine Mengen von Elementen wie Dysprosium (Dy),Terbium (Tb), Praseodym (Pr), Cer (Ce), Aluminium (Al), Kupfer (Cu),Kobalt (Co)und Niob (Nb) werden hinzugefügt, um die Eigenschaften des Magneten zu optimieren. Diese Zusätze können je nach gewünschter Qualität die magnetische Leistung verbessern, die Temperaturstabilität erhöhen oder die Kosten senken.

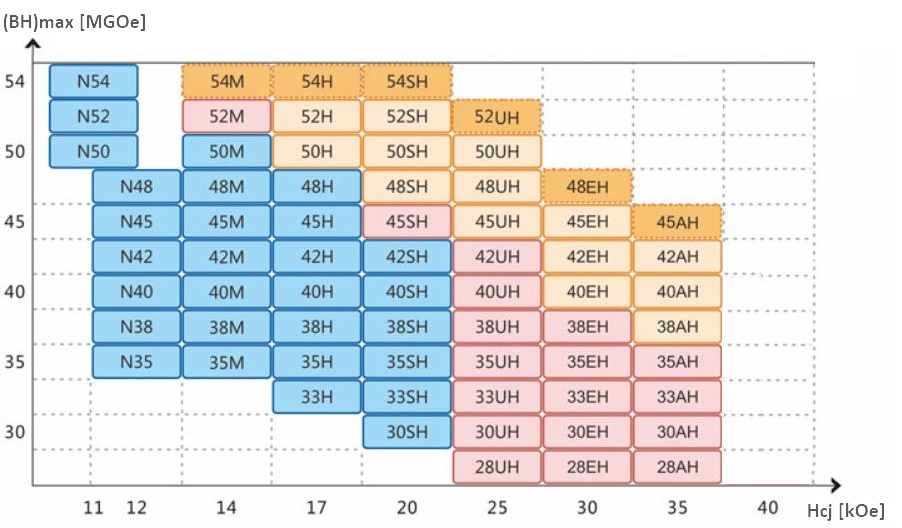

Die Noten entschlüsseln

NdFeB-Magnete werden nach Güteklassen kategorisiert, die durch eine Kombination aus Buchstaben und Zahlen angegeben werden.

• Zahlen (zB 35, 40, 52): Diese entsprechen in etwa dem maximalen Energieprodukt ((BH)max), einem wichtigen Maß für die Magnetstärke. Höhere Zahlen bedeuten stärkere Magnete.

• Die Buchstaben (N, M, H, SH, UH, EH, AH) bezeichnen die intrinsische Koerzitivfeldstärke (Hcj) und geben den Widerstand des Magneten gegen Entmagnetisierung an. Höhere Buchstaben (weiter hinten im Alphabet) bedeuten eine höhere Koerzitivfeldstärke und eine bessere Leistung bei erhöhten Temperaturen. Zum Beispiel:

N: Normale Koerzitivfeldstärke, Hcj ≥ 955 kA/m (12 kOe) (zB N40) – Allgemeine Anwendungen.

M: Mittlere Koerzitivfeldstärke, Hcj ≥ 1114 kA/m (14 kOe) (z. B. 48M) – Verbesserte Temperaturleistung im Vergleich zu N-Typen.

H: Hohe Koerzitivfeldstärke, Hcj ≥ 1353 kA/m (17 kOe) (z. B. 45H) – Für Umgebungen mit höheren Temperaturen.

SH: Superhohe Koerzitivfeldstärke, Hcj ≥ 1592 kA/m (20 kOe) (z. B. 42SH) – Geeignet für anspruchsvolle thermische Bedingungen.

UH: Ultrahohe Koerzitivfeldstärke, Hcj ≥ 1990 kA/m (25 kOe) (zB 38UH) – Für sehr hohe Betriebstemperaturen.

EH: Extra hohe Koerzitivfeldstärke, Hcj ≥ 2388 kA/m (30 kOe) (zB 35EH) – Extreme Temperaturbeständigkeit.

AH: Extrem hohe Koerzitivfeldstärke, Hcj ≥ 2624 kA/m (33 kOe) (z. B. 28AH) – Anwendungen bei extrem hohen Temperaturen.

Die derzeit hochwertigsten kommerziell erhältlichen Qualitäten weisen ein maximales Energieprodukt von über 440 kJ/m³ (ca. 55 MGOe) auf. Die theoretische Grenze liegt sogar noch höher! Sie erreichen eine Remanenz (Br) von bis zu 1,5 Tesla und eine Koerzitivfeldstärke (Hcj) von über 2500 kA/m (30 kOe). Ein kleiner NdFeB-Magnet kann das Hundertfache seines Eigengewichts heben!

Kompromisse: Temperaturempfindlichkeit und Korrosion

Obwohl NdFeB-Magnete unglaublich leistungsstark sind, weisen sie einige Einschränkungen auf:

• Niedrigere Curietemperatur: Ihre Curietemperatur (der Punkt, an dem sie ihren Magnetismus verlieren) ist relativ niedrig (310–410 °C), was ihre Hochtemperaturanwendungen einschränkt. Standardqualitäten arbeiten typischerweise unter 80–150 °C, obwohl einige Spezialqualitäten 200 °C oder mehr erreichen können.

• Korrosionsanfälligkeit: Sie neigen zum Rosten und bestehen aus Eisen und Neodym. Eine Oberflächenbeschichtung (z. B. Nickel, Epoxid usw.) ist zum Schutz unerlässlich.

2. Aufstieg und Reichweite von NdFeB-Magneten

Chinas Dominanz

Dank der Verfügbarkeit von Ressourcen, der Kosteneffizienz und der Fortschritte in der Fertigungstechnologie hat sich China zum weltweit führenden Hersteller von NdFeB-Magneten entwickelt. Bis 2020 erreichte Chinas Produktion 186.000 Tonnen, was über 90 % der weltweiten Produktion von über 200.000 Tonnen entspricht.

Branchenübergreifende Anwendungen

NdFeB-Magnete sind unglaublich vielseitig und finden Anwendung in unterschiedlichsten Bereichen:

• Traditionelle Anwendungen: Unterhaltungselektronik (Smartphones, Laptops, Tablets), Industriemotoren, Audiogeräte, Magnetabscheider, Elektrofahrräder, Spielzeug usw. Diese Sektoren stellen eine stabile Nachfragebasis dar.

• Neue „grüne“ Anwendungen: Die bedeutendsten Wachstumsbereiche liegen in den Bereichen erneuerbare Energien und Energieeffizienz, darunter:

- Windturbinen: Große NdFeB-Magnete sind für hocheffiziente Windgeneratoren von entscheidender Bedeutung.

- Motoren für Elektrofahrzeuge (EV): NdFeB-Magnete sind für robuste und effiziente Motoren, die Elektrofahrzeuge und Hybridfahrzeuge antreiben, unerlässlich.

- Industrieroboter und Automatisierung: Ermöglicht eine präzise und robuste Bewegungssteuerung.

- Energieeffiziente Aufzüge und HLK-Systeme: Tragen zur Energieeinsparung in Gebäuden bei.

- Hochgeschwindigkeitszüge: Wird in modernen Traktionsmotoren verwendet.

- Medizinische Bildgebung (MRT): Entscheidend für die Erzeugung starker und stabiler Magnetfelder.

3. Herstellung von NdFeB-Magneten

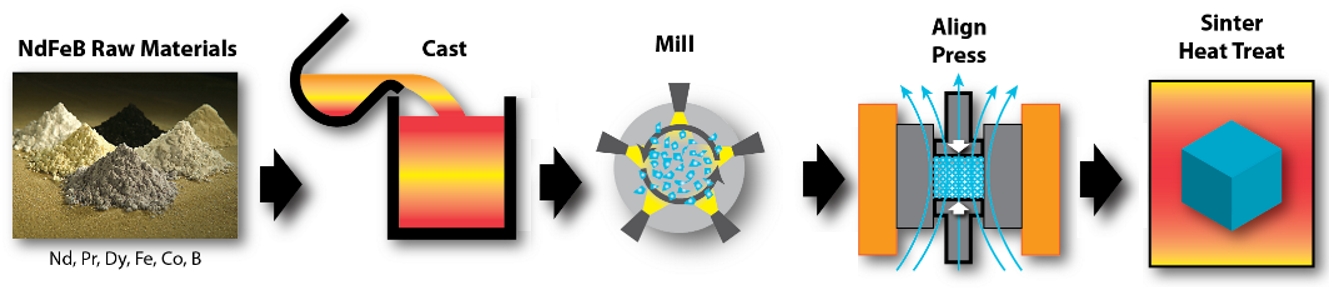

Die Herstellung gesinterter NdFeB-Magnete umfasst vier Hauptphasen:

Phase 1: Herstellung gesinterter Magnetrohlinge

In dieser Phase geht es darum, Magnetrohlinge mit der gewünschten Form und den gewünschten magnetischen Eigenschaften herzustellen. Wichtige Schritte sind:

1. Rohstoffaufbereitung und Dosierung: Präzises Wiegen und Qualitätskontrolle von Rohstoffen (Eisen, Neodym, Ferrobor, Dysprosium usw.) nach bestimmten Formeln.

2. Schmelzen & Bandgießen: Vakuuminduktionsschmelzen und schnelle Verfestigung (Schmelzspinnen) zur Herstellung dünner Legierungsbänder mit feiner Kristallstruktur.

3. Wasserstoffdekrepitation (HD) und Mahlen: Die Legierungsbänder werden zu grobem Pulver (HD) zerkleinert und anschließend weiter zu ultrafeinem Pulver (Strahlmahlen) mit einer durchschnittlichen Partikelgröße von etwa 3 µm gemahlen.

4. Pressen & Ausrichten: Komprimieren des Pulvers in die gewünschte Form in Formen, während ein Magnetfeld angelegt wird, um die magnetischen Partikel auszurichten (Matrizenpressen oder isostatisches Pressen).

5. Sintern und Glühen: Die gepressten Kompaktkörper werden in einem Vakuumofen erhitzt, um die Partikel zu verschmelzen (Sintern) und anschließend wärmebehandelt (Glühen/Anlassen), um die Mikrostruktur und die magnetischen Eigenschaften zu optimieren.

6. Inspektion von Magnetrohlingen: Strenge Prüfung der gesinterten Rohlinge auf Abmessungen, Dichte, magnetische Eigenschaften und Oberflächenfehler

Stufe 2: Bearbeitung

Gesintertes NdFeB ist hart und spröde und erfordert spezielle Bearbeitungstechniken, um präzise Endformen und Abmessungen basierend auf Kundenzeichnungen zu erreichen. Gängige Methoden sind:

• Schneiden: Große Blöcke in kleinere Stücke schneiden, hauptsächlich für flache Oberflächen.

• Drahterodieren (Electrical Discharge Machining): Für komplexe Kurven und große flache Bereiche.

• Flächenschleifen: Präzisionsschleifen von ebenen Flächen.

• Profilschleifen: Für hochpräzise gekrümmte Oberflächen.

• Ultraschallbohren: Erstellen kleiner Löcher.

• Senken: Erstellen von Löchern mit größerem Durchmesser.

• Anfasen: Abrunden scharfer Kanten.

Stufe 3: Oberflächenbehandlung

Der Schutz der Magnete vor Korrosion ist entscheidend. Zu den üblichen Oberflächenbehandlungen gehören:

• Vernickelung (Ni-Cu-Ni): Hervorragende Korrosionsbeständigkeit, hohe Temperaturstabilität und weit verbreitet.

• Verzinkung (verschiedene Ausführungen): Niedrigere Kosten, aber eingeschränkter Temperaturbereich und Korrosionsbeständigkeit.

• Epoxidbeschichtung (schwarz oder grau, elektrophoretisch oder als Spray): Die organische Beschichtung bietet gute Isolierung und Korrosionsschutz, insbesondere in feuchten Umgebungen.

• Phosphatieren/Passivieren: Temporärer Schutz zwischen den Fertigungsschritten.

• Zinn-, Gold-, Silberbeschichtung: Für spezielle Lötbarkeits- oder Leitfähigkeitsanwendungen.

• PVD-Beschichtungen (Physical Vapor Deposition) (z. B. Aluminium): Verbesserte Härte und Verschleißfestigkeit.

• CVD-Beschichtungen (Chemical Vapor Deposition, chemische Gasphasenabscheidung) (z. B. Parylen): Außergewöhnliche Korrosionsbeständigkeit und Isolierung.

Phase 4: Verpackung & Versand

Endkontrolle und Verpackung, um sicherzustellen, dass die Magnete den Kunden in einwandfreiem Zustand erreichen, mit entsprechender magnetischer Abschirmung für einen sicheren Transport.

Gesinterte NdFeB-Magnete sind wirklich bemerkenswerte Materialien. Sie treiben eine breite Palette moderner Technologien an und fördern Innovationen in wichtigen Sektoren wie erneuerbaren Energien und Transport. Ihre außergewöhnliche magnetische Stärke und kontinuierliche Fortschritte in Materialwissenschaft und Fertigung sichern ihre anhaltende Bedeutung seit Jahren.

Beitragszeit: 08.02.2025